НОВОЕ ПОКОЛЕНИЕ ЦИРКУЛЯЦИОННЫХ НАСОСОВ

|

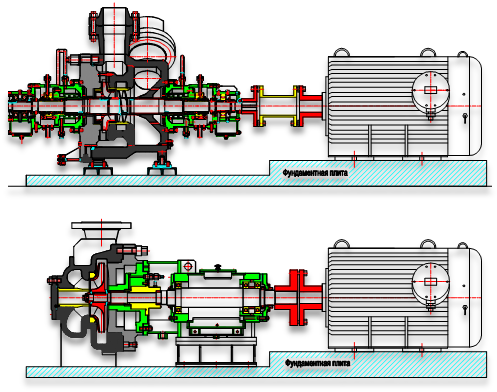

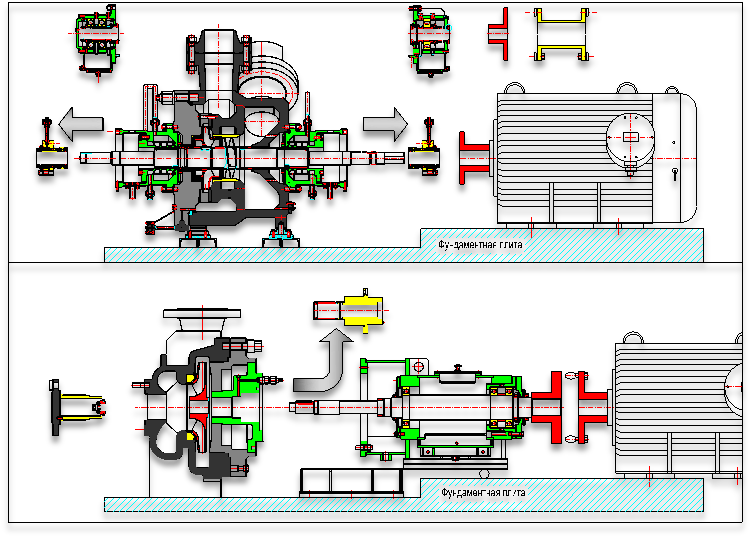

В этом материале рассматривается в сравнении две конструктивные схемы центробежных насосов – с консольно расположенным колесом и с колесом между опорами (двух опорная).

Зачем? Чтобы убедиться, что замена консольных насосов на двух опорные, очевидно более сложные и дороже стоящие, всё же имеет техническое основание.

Почему существуют обе конструктивные схемы? Есть ещё одна - с вертикально подвесным консольно расположенным ротором, но все определяет, прежде всего, назначение насоса и условия эксплуатации. |

|

||||||||||||||

|

К рассмотрению принимаются следующие условия эксплуатации и основные параметры: Назначение и условия эксплуатации: ● Насосы (агрегаты) предназначены для принудительной циркуляции перегретой воды по замкнутому контуру в паровых котлах-утилизаторах ● Температура на входе в насос,ºС, не более– 260ºС ● Давление на входе в насос, кгс/см², не более – 51 ● Максимальная объемная концентрация твердых частиц, мг/л– 5 Преобладающее большинство потребителей насосного оборудования: Металлургические комбинаты Не стоит скрывать очевидные факты, которые сразу бросаются в глаза, после просмотра картинок вверху. Первый – это чем проще машина, тем она надежней. Второй – уплотнений вала в два раза больше – значит в любом случае для обслуживания их ровно в два раза больше времени и расходных материалов. И это справедливо записываем в сравнительную таблицу для заключительного анализа со знаком «+» в пользу консольных насосов. И это только начало. Потом возникает много вопросов: ? Зачем вообще нужна замена одного оборудования на совершенно другое ? Какие нагрузки, с технической точки зрения, будут испытывать детали насосов вышеупомянутых конструктивных схем ? Какой насос удобнее обслуживать ? Каков минимальный ремонтный интервал для восстановления работоспособности в аварийных ситуациях… На эти и другие вопросы, последовательно, с точки зрения разработчика насосного оборудования, ниже изложены иллюстрированные ответы. ? Зачем вообще нужна замена одного оборудования на совершенно другое Ответ на этот вопрос принимается руководителем предприятия, индивидуально и коллективно специалистами по эксплуатации, ремонту и снабжению, рассмотрев этот материал. ? Какие нагрузки, с технической точки зрения, будут испытывать детали насосов вышеупомянутых конструктивных схем Корпусные детали (корпус и крышка) по своей сути воспринимают одинаковые напряжения от внутреннего давления, одинаковые нагрузки на патрубки со стороны трубопроводов и рассчитываются по одинаковой методике. Ротора обоих насосов имеют принципиальное различие, особенно в плане радиальных и осевых усилий. Конструктивные приемы снижения остаточных усилий на подшипниковые опоры насоса со стороны ротора – так же. |

|||||||||||||||

|

|

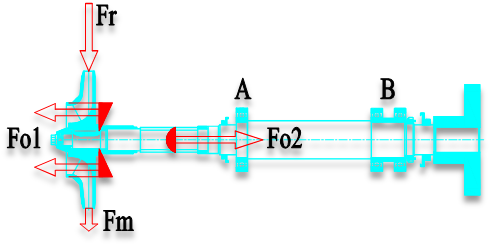

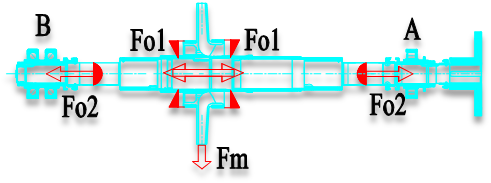

Основной конструктивной особенностью консольных роторов является так называемый поршневой эффект в зоне уплотнения вала, возникающий в результате того, что один конец вала находится под давлением, а другой в атмосфере. Возникающее осевое Fo2 усилие на подшипники компенсируют на рабочем колесе на площади от переднего уплотнения до ступицы давлением, развиваемым тем же колесом Fo1 |

||||||||||||||

|

|

Основной конструктивной особенностью двух опорных роторов является отсутствие поршневого эффекта в зоне одинаковых по диаметру уплотнения вала. Поэтому осевое усилие на колесе уравновешивают на заднем уплотнении, того же диаметра, что и переднее. |

||||||||||||||

|

Казалось бы, что все хорошо и все решено, на первый взгляд. Но есть одна точная наука – математика, которая говорит о том, что всё таки не во всех случаях удается полностью разгрузить ротор консольного насоса. Да не только разгрузить, хотя бы снизить до приемлемой величины. А раз так, то вся разница достанется подшипниковой опоре В. Посмотрим простые формулы и цифры: Диаметр уплотнения вала – 100мм Диаметр переднего уплотнения колеса – 270мм Диаметр ступицы колеса – 120мм Давление на входе P – 51 кгс/см² или 5003100 Н/м2 Давление развиваемое колесом Pн – 8кгс/см² или 80 м или 784800 Н/м2 Усилие F на поверхность площадью S при давлении P по формуле F= S●P, гдеS=πD2/4

Fo2=0,007854м2● (5003100 Н/м2 + 784800 Н/м2) =45458,1 Н или это грубо 4,5 тонны Fo1=(0,05725м2 - 0,04594м2)● 784800 Н/м2 =36058,3 Н или это грубо 3,6 тонны Что достанется подшипниковой опоре В? 4,5-3,6=0,9 тонны для консольного насоса. А для двух опорных роторов этого усилия просто не возникает. Интересный аспект текущего вопроса – а если насос эксплуатируется в других условиях, скажем давление на входе не 51 кгс/см², а к примеру, около 2 кгс/см². Готовьте денежки на подшипники, господа, так как составляющая Fo2 приближается к нулю, а Fo1 (3,6 тонны) остается. Не эксплуатируйте так консольные насосы не без консультации с разработчиком оборудования, если у Вас конечно не двухопорный…! Вопрос решается доработкой рабочего колеса путем установкой заднего уплотнения, как и у двухопорных, но это конкретно под каждый случай, и естественно не обычный серийный консольный насос. А двух опорных насосов это не касается, поэтому предлагаю записать первый плюс в сравнительную таблицу в их пользу + Идем дальше и рассмотрим радиальные усилия на роторы, это – Fr (усилие от не симметричности эпюры давления в спиральном отводе) и Fm усилие от массы рабочего колеса, деталей ротора и прилегающих участков вала, которое составляет упрощенно для обоих типов роторов около 70 кгс . В начале материала утверждалось «…Первый факт – это чем проще машина, тем она надежней». Оказывается не всегда. Берем одну лишнюю деталь, такую как направляющий аппарат (многолопаточный отвод) и добавляем в конструкцию насоса. Что это дает? Считаем: Fr (максимальное усилие от не симметричности эпюры давления в спиральном отводе) рассчитанное по методике великих гидравликов Степанова или Богницкой, составляет при наружном диаметре колеса 518мм и ширине 50мм на выходе с учетом толщины дисков не много не мало – Fr =4048,6 Н или 405 кгс, тогда как в предлагаемом двух опорном насосе с направляющим аппаратом это усилие Fr приближается опять таки к нулю. Почему? Да потому что это те же самые спиральные отводы, только короткие, и расположенные по кругу, что позволяет полностью компенсировать возникающие усилия. Полученные результаты вычислений позволяют определить реакции в подшипниковых опорах, по которым вычисляется эквивалентная динамическая нагрузка и долговечность подшипников. Давайте оценим входные данные для выбора подшипников, приняв расстояние между колесом и опорой А 0,588м - для консольного, 0,620м - для двух опорного и расстояние между колесом и опорой В 0,535м - для консольного, и 0,625м - для двух опорного: |

|||||||||||||||

|

*минимальная нагрузка для нормальной работы подшипников обеспечивается пружинным блоком.

|

|||||||||||||||

|

Конечно же, подшипники двух опорного ротора будут не только более легких серий диаметров и ширин, но и при этом с огромным запасом по расчетной долговечности. К примеру, у предлагаемого двух опорного насоса она составляет 118000 часов, то есть более 13 лет. Предлагаю записать второй плюс в сравнительную таблицу в пользу двух опорного + |

|||||||||||||||

|

? Какой насос удобнее обслуживать

|

|||||||||||||||

|

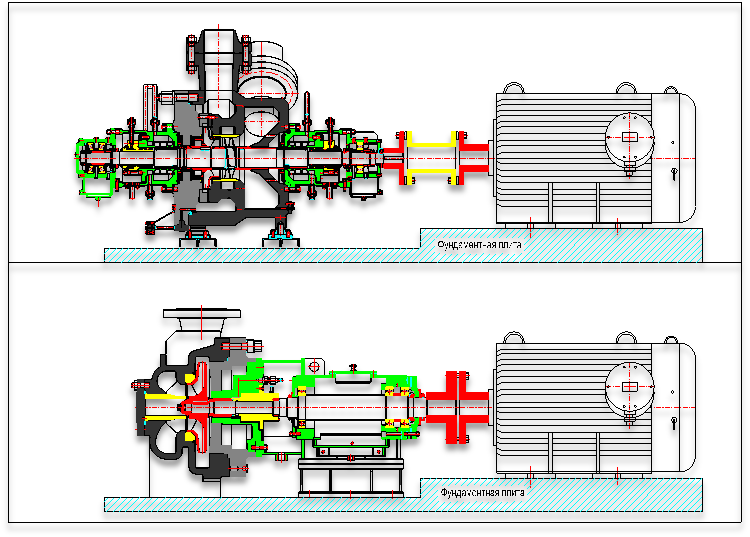

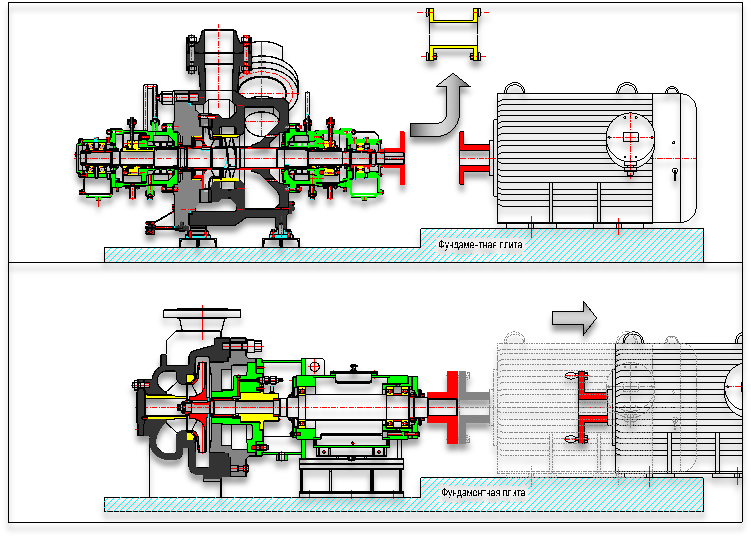

Вполне реальная ситуация: изношены сальниковые гильзы и вышли из строя подшипники. Детали полежат замене. Насос выведен в ремонт. |

|||||||||||||||

|

А теперь выдуманная ситуация. Первая бригада ремонтников направляется к двух опорному насосу, а вторая бригада к консольному. |

||||||||||||||

|

Пока первая бригада шестигранным ключем снимает проставку пластинчатой муфты, вторая вынуждена демонтировать приводной двигатель, чтобы освободить место для снятия кронштейна с ротором… |

||||||||||||||

|

Пока первая бригада шестигранным ключем снимает проставку пластинчатой муфты, вторая вынуждена демонтировать приводной двигатель, чтобы освободить место для снятия кронштейна с ротором… |

||||||||||||||

|

Небольшой комментарий, поясняющий ситуацию. Количество гаек или болтов, которые нужно свинтить бригадам до этого момента примерно одинаково. Масса проставки муфты пластинчатой 9 кг, подшипника в сборе не превышает 26 кг. Масса двигателя около 760…990 кг, масса кронштейна с ротором 352 кг. |

|||||||||||||||

|

|

На этом этапе обе бригады получили доступ к деталям сальникового уплотнения и готовы их заменить… |

||||||||||||||

|

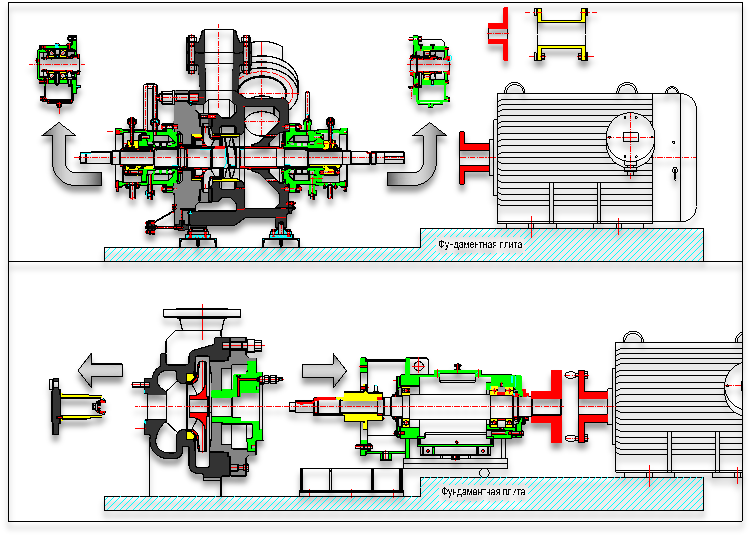

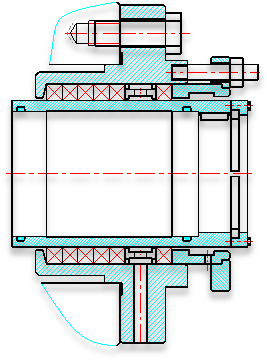

Опять комментарий, поясняющий ситуацию. Конечно же, первой бригаде придется заменить детали двух, а не одного сальникового уплотнения. И это минус… Зато она может уже заменить подшипники, в отличии от второй бригады, которой для этого еще разбирать и разбирать. Кроме того, учитывая упомянутый минус для двух опорных насосов, разработчиками было предложено следующее: |

|||||||||||||||

|

Применить сальниковое уплотнение патронного типа: Укомплектовать ЗИП дополнительным уплотнением в сборе.

Таким образом, первая бригада, перед тем как выполнять ремонт, подготовит новые уплотнения еще в мастерской, в собранном виде (даже с набивкой) и заблаговременно. Да и бригада может состоять из одного слесаря, если бы техника безопасности это позволяла. А вот Вам и ответ на вопрос о минимальном ремонтном интервале, для восстановления работоспособности в аварийных ситуациях… |

|

||||||||||||||

|

ЗАКЛЮЧЕНИЕ

Упомянутую сравнительную таблицу для заключительного анализа с плюсами и минусами замены типов насосов автор этого материала решил не составлять, ведь она будет отражать лишь его мнение, причем заинтересованное. Окончательный то выбор за Вами, господа! Могу лишь с уверенностью заверить Вас в высокой надежности нового оборудования, проверенное в жестких условиях эксплуатации подобного оборудования на нефтеперерабатывающих предприятиях. Там сроки на устранение неполадок по вине производителя не более двух суток, а штраф за сутки простоя установки – соизмерим со стоимостью нашего предприятия. |

|||||||||||||||

|

Материал подготовил Шевченко Сергей Михайлович Зам.главного конструктора ООО « Сумский машиностроительный завод» www.cmz.sumy.ua |

|||||||||||||||